对水泥生料立磨的外提升机改进

文章作者:admin / 发表时间:2012/8/30 / 点击: 次

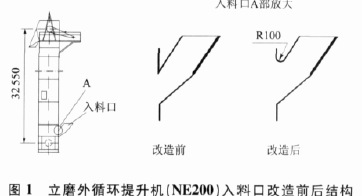

某水泥厂5 000t/d 生产线的生料立磨ATOX50 外循环提升机型号为NE200×32 550, 输送物料粒度5~75mm, 能力220m3 /h, 链速31m/min。提升机在生产中发生了4 次重大的设备故障, 其中损坏报废3 台DCY280- 63- 3N 型减速的壳体、2 台Y225M- 4 电动机壳体, 多次更换部分传动部件(YOX450 型液力耦合器和弹性联轴器), 直接经济损失达10 万元以上,并多次导致立磨长时间的停产。初步分析原因是: 立磨的排渣量和排渣粒度均较大; 提升机头尾轮安装找正精度不高; 减速器的基础加固不牢, 立磨的振动与减速器的晃动产生共振;电动机45kW的传动功率稍低。某水泥厂从这些方面对设备进行了集中整改。但是, 每4 天左右, 还会出现提升机的料斗变形和料斗螺断裂现象。于是, 我们又对提升机的全部设计进行了全面的分析, 决定对提升机的尾部入料口进行小的改造, 即将下料口上边缘的锐角改造成为圆弧角( 见图1) 。改造前由于下料口下部是尖角, 大块物料在下料口被料斗边和下料口下部切碎进入提升机料斗, 改造后是滚动进入。改造后的结构既减轻了料斗和提升链条上行的阻力, 又大大地减少了提升机料斗边缘撕裂的机会。改后效果很好, 平均一周检查一次, 提升机的料斗和料斗螺栓几没有异常。因提升机引起的临时停机由原来的每周1~2 次减少到每月的1~2 次。

某水泥厂使用生料立磨外循环提升机的体会

:1) 尽可能减小生料立磨的排渣量, 减小提升机的工作负荷

;2) 提升机头部的传动部件固定一定要牢固, 防止因立磨内部大块物料的排出, 而使提升机的头部传动部分移位, 致使传动条断;

3) 提升机的电动机功率设计为55kW, 防止立磨异常跳车后, 产生大量排渣, 而使提升机过载或跳车;

4) 传动链条( 链号32A) 三排改造成双排, 也满足该提升机传动负荷;

5) 提升机的尾部下料口锐角形必须改造成弧形;

6) 立排渣皮带的头部必须安装一个除铁器, 防止磨内因磨损掉落的铁物进入提升机, 将设备损坏。

Tags: 提升机