KM提升式双层筛分隔仓板在3.2mx13m圈水泥流粉磨系统中的应用

文章作者:admin / 发表时间:2012/8/8 / 点击: 次

某水泥厂原有1台中3.2m~13m高产高细水泥磨和1台中2.4m~13m高产高细矿渣微粉磨,产品一直供不应求。为扩大产能,满足市场需求,2007年3月份决定新上一台中3.2m~13m水泥磨。考虑到开路磨生产42.5级水泥时,成品细度要求较细,磨内停留时间长,出磨水泥温度高,易影响水泥与混凝土外加剂的相容性,决定新磨采用圈流系统生产42.5级水泥,原开路磨生产32.5级水泥。经过多方考察论证,最终磨内隔仓板采用KM提升式双层筛分隔仓板,选粉机采用K1500一C成品新型O-SEPA高效选粉机。

1.KM提升式双层筛分隔仓板的技术特点

普通双层筛分隔仓板在高产高细磨中应用技术日臻成熟,它能有效阻挡粗颗粒进入细磨仓,其后道支承圆粗料扬料细筛粗料返回隔仓支篦板(盲板或半盲板)为细磨仓小研磨体的使用提供了良好的条件,因而能使物料最大限度地获得粉磨能量,提高粉磨效率,较明显地降低成品细度,提高产量。基于普通双层筛分隔仓板在开路粉磨中的成功应用,不少厂家将其直接应用到闭路磨中,但都没能获得成功,甚至产量下降。其原因我们分析认为普通双层筛分隔仓板的过料能力不能满足闭路磨的过料能力要求,且其通风阻力较大,降低了磨内物料流速,因而不能适应闭路粉磨。

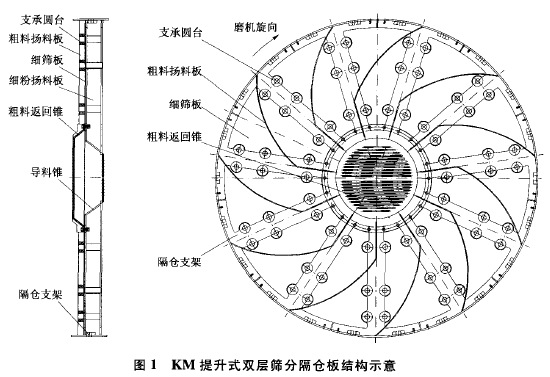

针对闭路粉磨的特点,我们开发了能适合闭路粉磨使用的KM提升式双层筛分隔仓板,在闭路粉磨系统中得到了很好的应用。其结构示意见图1(不含前后篦板):

1)隔仓板和细筛板之间加设支承圆台,使其之问形成一空腔。篦板后有空腔,物料进入篦板篦缝后则迅速滑人空腔,加快了物料通过篦板的速度。同时改变了以往细筛板紧贴篦板,细筛板相当一部分筛缝面积被篦板的篦筋挡住,过料能力低的弊端。

2)隔仓板和细筛板之问的空腔内设置粗料扬料板。进入空腔问的物料小于筛缝的部分在堆积压力和磨尾负压抽吸作用下通过筛板,继而进入后仓研磨。部分大于筛缝的粗料则在扬料板和磨机回转动力的带动下提升至高处后,在重力作用下迅速下滑,经粗料返回锥返回前仓继续粉磨。粗料扬料板的设置使粗料能及时返回前仓,改变以往粗料仅靠磨机回转提升,提升力小,不能及时返回滞留在细筛板处,减少了细筛板过料面积,影响过料能力的弊端。

3)后仓篦板改盲板为设有小篦孔且通孔率较高的篦板,减小通风阻力。后仓篦板篦缝宽度为6mm,采用倒喇叭形状,避免后仓中小研磨体进入堵塞篦孔。篦板通孔率为10%,通孔率的提高,减小了通风阻力,加大了细筛板处的抽吸力,从而加强了细筛板的筛分效率,使其过料能力大大提高。

4)扬料板的设置加大了隔仓板的过料能力。不仅空腔间设有粗料扬料板,而且细筛板后还设有细料扬料板,细料通过细筛板后也经扬料板提升再经细粉导料锥进入后仓研磨。这样使得物料通过不受相邻两个2008.No.1粉磨仓料面高度的限制,甚至前仓粉磨仓的料面高度低于后仓时仍然可以通过物料,具有强制物料流通的功能。

2.水泥磨应用情况

KM提升式双层隔仓板的上述特点,完全能适合闭路粉磨的需要。针对江阴海豹水泥厂磨前无破碎设备,物料粒度大的特点,我们通过合理划分仓长、设置篦缝和筛缝宽度,使其较好地发挥了粉磨效率,磨机产量达65~68t/h,系统电耗31~32kWh/t。

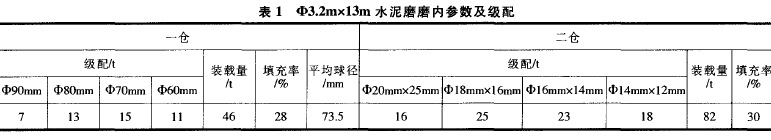

2.1仓长划分及研磨体级配

设定一仓仓长4.75m,二仓仓长7.75m,研磨体级配见表1。

表1

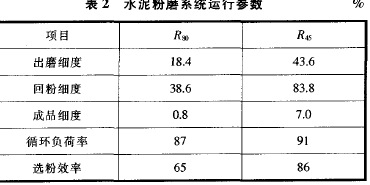

2.2水泥磨应用效果

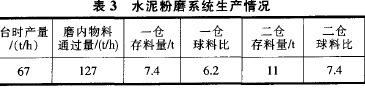

KM提升式双层隔仓板具有强制物料流通的功能,能够控制前后粉磨仓保持适宜的料球比,降低粗磨仓的料球比,使得粗磨仓研磨体的冲击力可以得到很好的发挥,提高粉磨效率。磨机正常运行后,我们对循环负荷、磨内球料比和生产情况进行了测量和计算,结果见表2和表3。

正常运行时紧急停磨,同时停止喂料和磨机、选粉机回料后,打开磨门进行测量。一仓球面露出料面30mm,二仓段埋在料面下25mm,二仓料面高于一仓料面60mm。可见磨内球料比合适,因而粉磨效率高,出磨细粉含量高(451xm以下量约为72t~),产量高,电耗低。

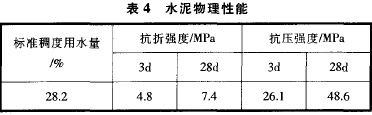

磨内存料量较少,磨内流速快,物料在磨内停留时间短,温升小。出磨物料温度为85~90'E,再经K型选粉机选粉后,由于K型选粉机有净气降温功能,成品温度仅为75℃左右。而该厂原高产高细磨生产42.5级水泥时,水泥温度达1l0~120~C,影响了水泥与混凝土外加剂的相容性。该厂生产的42.5R级水泥混合材掺量可达20%以上。物理性能见表4。

3.结论

KM提升式双层隔仓板不仅能有效阻挡粗颗粒进入细磨仓,而且具有强制物料流通的功能,能够降低粗磨仓的球料比,控制前后仓保持适宜的球料比,提高磨机粉磨效率。其物料通过能力大,完全适合闭路粉磨的需要,结合高效K型选粉机的使用,可以有效降低粉磨电耗,提高产品性能。

Tags: 水泥磨 水泥磨机 水泥机械 高产磨 高细磨

或许你会对下面的感兴趣:

- 水泥磨中空轴瓦的发热问题的分析 (2012-8-7 17:45:46)

- 水泥回转窑检测技术的进步 (2012-8-6 10:24:35)

- 水泥回转窑的生产管理 (2012-8-4 16:4:31)

- 如何选购球磨机/选购水泥球磨机需要注意哪些问题 (2012-8-4 9:6:50)

- 2.2*6.5水泥磨机系统升级改造 (2012-8-3 17:57:28)

- 水泥厂生产的水泥设备的介绍 (2012-8-2 10:59:28)

- 水泥机械生产企业规章制度例文范文 (2012-7-26 16:30:15)

- 水泥设备企业规章制度范文 (2012-7-26 16:23:16)

- 回转窑---风机安全操作规程 (2012-7-26 10:48:50)

- 堆取料机安全操作规程 (2012-7-25 14:55:10)