如何提高闭路水泥磨的产量?

文章作者:admin / 发表时间:2012/8/8 / 点击: 次

摘要:磨内通风对球磨机工况有着较大的影响。o—Sepa选粉机一、二、三次风的阻力、风量大小及平衡分布影响其分级场稳定、均匀,从而影响选粉效率及系统产能。

关键词:球磨机o-Sepa选粉机一次风料气比

水泥生产许多环节涉及合理用风,不同的风量、风压、风温对生产有着不同的影响。SF粉磨站(2×75万t/a)两条生产线经多次标定,适时整改,系统产能达到或超过了设计目标。

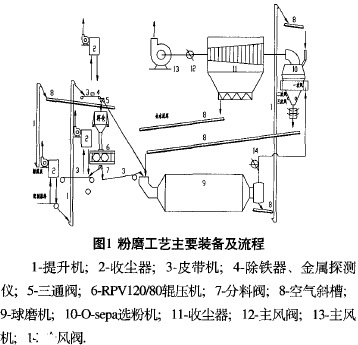

1.工艺装备及流程

SF粉磨站采用N~RPV120/80辊压机和①4.2m×11m闭路水泥磨组成前开路后闭路的挤压预粉磨系统(图1),设计产量110t/h(比面积360m/kg)。20o4年投产后,使用湿矿渣及石子作混合材,1号线P·042.5台产达到120t/h,2号线110t/h,细度要求12%(45lam方孔筛)。

2.热工标定

2005年3月,sF粉磨站邀请了专业院对1、2号线粉磨系统进行了工况标定,此后公司自行组织多次用风量标定,详见表1、2。

从标定数据看,1、2号线总风量相差1—1.5万rn3,在实际操作中发现主风机电流分别为25A/22A左右(500W、lOkV),电流相差约10%,排除漏风影响外,总风量标定数据较为可靠,其它数据除磨尾风管是直管外,所有测点都因位置限制,位于变径、弯头或近阀门,且粉尘浓度较高,毕托管常堵,许多标定数据有矛盾,故所测数据仅供参考。

说明:出选粉机入收尘器风管测点位于弯头和变径处,影响测量精度。在打开选粉机时发现此处有大量积灰,所测数据与实际出入较大,后经实践证明无参考价值。

由于工况标定影响因素较多,sF粉磨站进一步完善收尘器密封装置,在选择主机停机情况下,只开系统主收尘器及主风机,标定出磨风管及主风机进风管风量(表2)以找出1、2y线差别,此处风管较长,气体干净,气流稳定,测点位置方便操作。

3.原因分析

从标定情况看,2号线通风差是产量低的主要原因之一,其它如辊压机、球配等不再赘述,系统每一个环节对用风都可能产生影响。磨内通风差可能导致水汽、热量散不出,易造成吸附等降低研磨效率;选粉机通风差可能导致选粉机料气比增大,降低选粉效率,回料增多,恶化粉磨工况等等;而磨机、选粉机、收尘器及管道等异常又可对系统增加阻力,从而产生恶性循环,大幅降低系统能效。从中控操作数据看,2号线主收尘器进出口压差(阻力损失)较1号线高约1000kPa,抽2号线滤袋观察其表面发现二次过滤层比1号线的厚,有糊袋现象,导致系统风量过低,产生恶性循环。

表2

常规闭路磨内风速1.0~1.5m/s.,以前部分资料介绍闭路磨选用0.4~0.6m/s较低风速,现多数单位使用较高的风速以减少过粉磨,排湿降温,提高研磨效率。SF粉磨站①4.2m×11m水泥磨填充率约30%,磨内若以1m/s风速测算风量:Q。=1/4×3.14×4.04×(1—0.3)×1.0×3600=32287.39m/h

工况标定时仅19344/21626m3/h,折换磨内风速1、2号线分别为0.599m/s、0.6698m/s,相差不大且都取低值,磨内通风可通过冷风门开度大幅调整,看来磨内风速不是2号线产量低的原因,或者说磨内风速不会单独对产量产生较大影响。在打开磨门时发现,1号线糊球现象较少,而2号线糊球较为严重,常常出现连一仓大球都被粘附的反常现象。沾附料刮下经化学分析主要成分为水泥,排除了石灰石、石膏等易磨易粘原料的可能性,初步推测为细粉过量造成。

O—sepaN2500选粉机理论需求风量150000/h,一、二、三次风分别占67.5%、22.5%、10%,效率高。为降低选粉机阻力,降低料气比,常规要求一、二次风全开,三次风开度50%。从选粉机本体设计尺寸分析,一、二次风管截面积大约3:1,全开可保证笼形转子与导风叶片间产生均匀的分级流场,如果一、二次风产生风速差,势必扰乱设定的流场,从而导致选粉效率下降,系统产量下降。

在选粉机常规检查时发现,2号选粉机一次风口蜗壳处积灰达25%以上,二次风口导风叶片磨损较重;从表1标定数据看,二次风比例过大,达46%(系统风量以相对准确的出收尘器风管检测数据计);从选粉效率比较,2号磨在50%左右。综合分析,2号磨收尘器阻力大导致系统风量低,蜗壳积灰,造成选粉机一次风阻力过大,导致产量下降。

磨尾风管依据磨机出风罩上口尺寸设计为①1000mm,不考虑漏风时管内风速为:=32287.39/3.14×(1/2)×311.43m/s磨尾垂直出风管段设计基本合理,但从选粉机用风量测算,一次风总风量为:Q2=150000×675%=101250m~一次风管系统外补充的冷风量为:

Q3=Q2一Q。=101250~32287.39=68962.61m

补入冷风后一次风管仍设计为:1000min,

管内理论风速为:V2=10125.14×(1/2)361~35.83m/s

这样磨尾风管进大量冷风后的一次风管没有变径,将导致管内风速增加,从而加大一次风阻力,使得开敞的二次风增加,一次风减少,蜗壳大量积灰,减少了选粉机分级面域和选粉效率;1号线选粉机蜗壳积灰较少,主要原因是总风量较大(表1、2)。2号磨的选粉效率低使得回料增多,—仓料面高,磨内流速陕,研磨效率下降,每欲增加投料量,磨尾提升机便成为瓶颈;对来料的适应性差,物料稍微难磨,产量就骤减;系统工况恶化。

4.整改调整

系统调整主要以调风为主,措施如下:

(1)更换覆膜滤袋。因厂家提供的产品质量不过关,初期阻力极大,后期表面膜部分脱落。阻力下来后产量才稍有恢复。

(2)割除磨头进料螺旋处挡料板。调试时为减少停机时间,让停机时的系统回料多入磨少返出,在进料口处增设了挡料板。此举如瓶颈,增添了系统通风阻力,割除此板后,磨机提产2%左右。

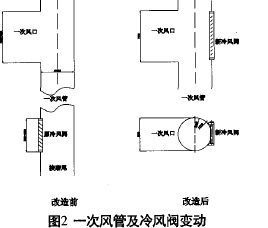

(3)改变磨尾冷风门位置,见图2。原选粉机一次风偏小,二次风偏大,若以关小二次风门为代价,必将增加选粉机系统阻力,降低选粉风量和增大料气比,故从降低一次风阻力着手调整选粉机用风,改冷风门位置于一次风口处,风叶导向蜗壳底板,原冷风门关闭,通过系统用风重新调整,选粉机蜗壳处不再积灰,全区域分级得以恢复,两台磨机提产3%左右。

(4)核定主风机转速、风门开度及装配问隙。转速表测量电机转速符合要求,装配问隙也在控制范围。测风门开度时,打开风机人孔门在调风百叶处画风管壳体平行线作参照线,逐一校正风阀叶片,在叶片动作一致后,适当修正,并重新整定风阀电动执行器工作范围。此举使2号磨磨机提产3%左右。

(5)选粉机进料斜槽吹风气管增加调节闸门,平衡了四个下料点下料量,使得布料均匀。

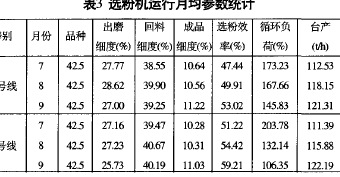

(6)适当调整球配,提高了二仓填充率,降低物料流速,增加研磨效率。通过调整,选粉机的选粉效率得到了较大的提高,系统产能得以提升,近几个月相关参数的比较见表3。

表3

说明:此表中产量指报表中的月平均产量,由于避开峰平谷电实际每日分两时段运行,空机走料时间约30rain,

际连续运行时台产至少另加5t/h。细度;~J45um方孔筛筛余。

5.结束语

闭路粉磨系统合理用风对产质量影响较大,适宜的工况标定结合运行实际综合分析,可作为参数调整的重要手段。

(1)工况标定影响因素较多,测点选择及系统工况尤其重要。尽可能避开气体流场不稳定的变径、弯头或含尘浓度高的测点测量,对所测反常结果分析原因,尽可能选择相对正常、稳定的标定数据作参考。

(2)磨内通风可在较大范围内选择。我公司在O.61.2m/s都作过尝试,目前控制磨尾负压在1.01.4kPa,在物料水分高时取高值。

(3)选粉机通风量对选粉效率影响较大,从而影响到系统产能。一般风量大,料气比低,物料分散好,分离效果好。宁可增加选粉机转速控制细度,也不能减少系统用风量。

(4)选粉机一、二次风风量比例3:1较为合适,三次风分离效果不明显。

(5)主风机风门开度受管道设计及气流流向等影响,调整时以实际的最大流量为满开度基准,目测可能带来误差。

(6)过细粉磨可能导致钢球大量粘附水泥现象,选粉效率低、磨内风速低极易出现糊球现象。

(7)使用优质覆膜滤袋提高系统风量,改进辊压机进料装置,提高辊压机做功效率,使用易磨性较好的混合材,改善磨尾锁风等能明显地提高粉磨系统的产质量。

Tags: 水泥磨 水泥磨机 水泥机械设备

或许你会对下面的感兴趣:

- KM提升式双层筛分隔仓板在3.2mx13m圈水泥流粉磨系统中的应用 (2012-8-8 14:20:28)

- 水泥磨中空轴瓦的发热问题的分析 (2012-8-7 17:45:46)

- 水泥回转窑检测技术的进步 (2012-8-6 10:24:35)

- 水泥回转窑的生产管理 (2012-8-4 16:4:31)

- 如何选购球磨机/选购水泥球磨机需要注意哪些问题 (2012-8-4 9:6:50)

- 2.2*6.5水泥磨机系统升级改造 (2012-8-3 17:57:28)

- 项目建设混凝土不可或缺安全是第一位 (2012-7-30 8:53:54)

- 水泥设备企业规章制度范文 (2012-7-26 16:23:16)

- 水泥机械设备生产企业规章制度范文 (2012-7-26 15:42:20)

- 水泥磨的简介 (2012-7-23 14:45:15)